(按:本文是在论文《汽车企业经济化用能管理的“两个终端,四项措施”》(正式发表)的基础上,继续深耕拓展的一篇论文。但没有正式发表)

随着全球气候平均状态随时间的变化给人类生存环境带来的压力不断加重,节能减排慢慢的变成了全球性的人类社会可持续发展的重要课题。对汽车行业来讲,它既关联到企业经营的成本,也体现了企业所承担的社会责任。

纵观轿车公司近几年的能耗数据,我们大家可以看到,能耗已经成为公司整车成本重要的一部分,尤其我们公司地处中国北方地区,在能源降耗上更没有优势。

为保持生产、生活能源供应的稳定,以往我们公司能源供应基本是按生产计划和工艺调试计划的“工作日历供应方式”,机组能力尽量“全开”,由于人为干预和变化点少,可以最大限度地规避供应端的供应风险,但结果必然是“过供”。

另外,由于我们的工厂多次分期建设,动力系统制造厂家多,控制分散,孤岛式运行,运行呈现“孤立”、“傻哑”状态,信息及资源不能相互连通,是客观上制约提升运行效率的技术层面的原因。

在国家节能减排政策要求、企业成本压力的双重背景下,采取切实有效的对策降低能耗已经是当务之急。

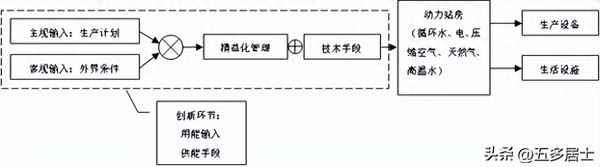

工程技术部作为能源供应主管部门,有责任突破公司能耗的瓶颈,在管理和技术上进行创新。我们的思路是:依据公司现有的生产、生活环境,结合现地现物的精益化管理思维,运用现代化的技术方法,在能源供应端发掘开源节流的潜力,努力实现“按需供应”,做到不浪费“一粒粮食”。

1、物理联通:物理上打通部分能源之间的联络,通过管线互联实现动力站房之间的互补,合理调度资源。

2、信息联通:利用现代信息技术(测量、通讯、互联网)打通人和动力系统之间、孤岛式设备之间的联系,化解动力值班人员不足,管理效率低,孤岛动力资源不能互补的难题。

3、智能控制:赋予动力设备智能,根据季节切换、生产班制、动态负荷等条件变化自动调节供应,提升供能效率。

在能源供应管理上推行精益管理,完善管理制度,强化岗位工作职责,通过精益化人工管控,优化能源供应。

我们集思广益,提出了一套供给端与用户端互动,实现按需供给,合理节约用能,即“经济化供能管理”的思路。

这个思路,具体体现在现地现物的“停产减供”和重点耗能设备“定标运行管理”等措施。即供能端根据生产产量、生产班制、季节切换、用能负荷等外部用能条件的变化,通过完善管理手段,并借用现代化技术做改造,以达到能源按需供应的目的。

作为工程技术部门,对现代技术的不断跟进和积累是我们的优势。部门利用现有人才资源,在测量、计算机、通讯、互联网、大数据等技术发展日益成熟的大环境下,通过创新,实施了部分节能项目,并取得了良好的效果。

原问题点:依照我们跟踪测算的数据,工业用电、生产生活用水、压缩空气等能源,在停产期间的负荷率约为生产期间的30~50%。

以往为了应付随时发生的加班生产、工艺调试、设备改造、检修等,降低可靠供应风险,大部分站房实行满供,这就使动力设备处于过供应状态,浪费能源。

创新思路:在停产期间,通过技术改造和管理改善,最大限度减少机组启动和供应量,即“停产减供”,以达到节能目的,并降低因变化带来的供应风险。

我们在动力中心试点停产期间减少供应,并逐步建立运行规范。率先在一动力中心全方面实施规范化的“停产减供”的制度化运行,并于2017年实现在公司本部范围内三个动力中心的全覆盖。

原问题点:公司共有4个压缩空气站房,原设计均为分区域独立供应,因为机组单台供气耗能(200-800KW)比较大,在停产时易引起压缩空气过供,从而消耗电能。

我们组织对空压站进行技术改造,增加互联管路,在停产时通过空压站互代供应满足工艺调试和检修要求,最大限度关停机组,以节约电能。

通过三轮停产期间的技术改造,目前已经实现一空压站到三空压站、二空压站到一焊、焊装扩建到一焊的互联。

一动力中心焊装、涂装循环水为两套独立系统,生产时需要两套系统同时运行,一动力中心焊装3台220KW水泵、涂装循环水3台160KW水泵,每年运行电费成本为288万元。

如果能将两个车间循环水互通,节假日期间,只用一套循环水系统运行,供应一厂焊装、冲压、涂装,就能够保证低负荷生产、工艺调试及检修期间使用。

原问题点:东北地区全年温差达到60度以上,在耗能上体现在季节性环境和温度对供能影响非常大。以往简单的供应模式,尽管责任风险小,但是没有最大限度地考虑不同季节温度的影响,事实上存在潜在的浪费。

创新思路:依据长春地区不同季节环境和温度的不同,结合班制的变化,识别对供能的不一样的需求,通过人工管理、自动调节相结合,以实现节能的目标。

厂房空调是耗电大户,夏季满载启动时,耗电约占车间瞬时消耗的30%左右。由于厂房空调普遍安装在厂房顶部,管理和人工干预不便,如不管班制、环境和温度、节假日,均按同一模式运行,能源浪费严重。事实上,以往历年也存在这样的现象。

按照节能要求,重点耗能设备应该按实际要“定标运行”,即定制不同工况下的经济运行标准,按需供风或供热。

同时经过分析和实验验证,空调在电机频率(风量)80%时,消耗功率能够大大减少到50%,考虑到原始设计时留有余量,满载时也把频率降低到80%运行。

轿车公司一、二工厂有厂房空调共60台,部门立项后,技术人员利用PLC控制管理系统,把部分“定标”通过自动控制的方式来实现,设计按班制时段、季节、环境和温度等不同工况下的自动启停控制程序,最终实现厂房空调智能化“定标运行”,节约了大量能耗。

经核算,改造后一台空调可节电62%,节热24%,合计890万元左右,取得了良好的经济效果。而自主改造通过利用废旧资源,投资所需成本仅1万多元。

2019年,又利用网络技术,使用电子设备APP,实现了空调的远程控制,节省了修东西的人的人力,自动化/人为控制相结合,使空调的节能控制更为完善。

在东北地区,采暖系统是企业典型的大耗能设备,每年的采暖费用某些特定的程度摊高了单车成本,成为东北地区汽车企业的成本劣势之一。

因此,对采暖系统实行定标运行,依据季节、环境和温度、班制进行按需供应,有比较大的降成本空间。

(1)依据环境温度变化曲线,确定经济供应温度,比曲线)节假日实施低温运行,温度进一步调低。

目前一个采暖季,经过采暖系统的节能定标运行,能节约费用240万元。可以说,我们采暖费用的节省,是通过我们的动力工人一手一手地扳出来的。这类管理创新,是轿车产业工人主人翁精神的线精益化叠加信息互联、智能化,实现压缩空气按实际生产负荷供应

创新思路:通过搭载现代化的检测、计算机控制、互联网等技术方法,把握和分析生产期间负荷的瞬间变化,向细节要成本,把节能降耗做到极致。

1、一空压站8台空压机(3台螺杆机、5台离心机),螺杆机加载率不到50%,频繁加卸载导致能源浪费、气网压力不稳、压缩机常规使用的寿命缩短。

改进措施是,利用现有资源并适当投资,在二个动力中心各搭建一套个既能监视设备的运作时的状态,又能实现远程操作控制和参数修改的监控系统。实现数据的存档、查询,运行曲线的绘制、报表输出和故障报警等功能。更重要的是能实现依据生产的情况(供水系统)、天气情况(采暖体系)自动调整设备正常运行工况,达到既能满足生产、生活的需要,又能节约动能的目的。

创新思路:技术人员发挥聪明才智,详细研究、解析收费政策和公司每年实际耗能数据变动情况,依据产量预测,创造了按容量缴费和按最大需量缴费相结合的缴费方式,以此来实现电费交纳额最少。

1、当产量导致消耗超过综合容量2/3时,申请装机容量缴费,不足2/3时,申请最大需量缴费。

为了让节能创新方法能够传承下去,持续为公司贡献效益,部门推进了标准化工作,三个动力中心都建立了一系列节能运行标准,融入日常运行管理制度。

尽管如此,我们也要抱有“第一个吃螃蟹”的勇气,力争在年内建成12MW电站,并最大限度扩大面积,争取实现30MW装机容量的目标。

我们已经着手组织冲压、焊装、涂装、总装四大工艺研发通过优化工艺进行节能的方法,各专业都开始做一系列研究。如冲压研究压机节拍和电能消耗的关系,焊装试验机器人节电运行的方法,涂装试验烘干炉等的最低适用炉温等,都获得了一定进展。